Nhà sản xuất cán màng động cơ: Xương sống của động cơ điện hiệu quả

Động cơ điện là động lực đằng sau vô số ứng dụng công nghiệp, ô tô và tiêu dùng. Trọng tâm của những động cơ này là một bộ phận quan trọng: lớp cán màng động cơ. Nhà sản xuất cán màng động cơ đóng vai trò then chốt trong việc đảm bảo hiệu quả, độ bền và hiệu suất của động cơ điện bằng cách sản xuất các cán màng chất lượng cao. Bài viết này tìm hiểu tầm quan trọng của việc ghép màng động cơ, quy trình sản xuất, những cân nhắc chính và tương lai của ngành này.

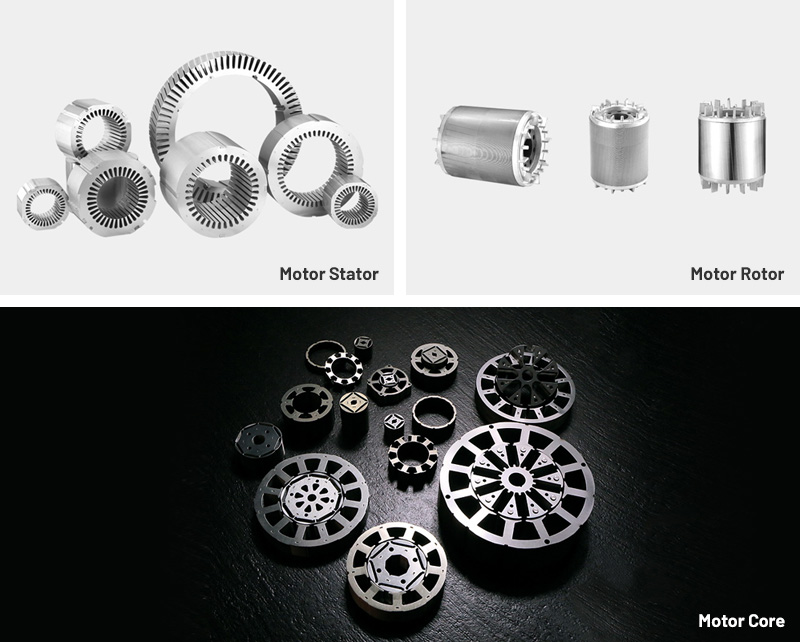

1. Vai trò của lớp màng động cơ trong động cơ điện

Tấm động cơ là những tấm thép điện mỏng, xếp chồng lên nhau (còn được gọi là thép silicon) tạo thành lõi của động cơ điện và máy phát điện. Chức năng chính của chúng là:

- Giảm tổn thất dòng điện xoáy: Các lớp mỏng được cách điện với nhau để giảm thiểu tổn thất năng lượng do dòng điện xoáy gây ra, nâng cao hiệu suất động cơ.

- Tăng cường từ thông: Tính thấm cao của thép cách điện cho phép dẫn từ thông tốt hơn, tối ưu hóa hiệu suất động cơ.

- Giảm thiểu sinh nhiệt: Bằng cách giảm tổn thất năng lượng, cán màng giúp duy trì nhiệt độ vận hành thấp hơn, kéo dài tuổi thọ động cơ.

Nếu không có lớp phủ chính xác, động cơ sẽ bị nóng quá mức, hoạt động kém hiệu quả và hỏng hóc sớm.

2. Quy trình sản xuất cán màng động cơ

Một nhà sản xuất cán màng động cơ tuân theo quy trình sản xuất tỉ mỉ để đảm bảo chất lượng và tính nhất quán. Các bước chính bao gồm:

A. Lựa chọn vật liệu

Vật liệu phổ biến nhất được sử dụng là thép điện không định hướng (NOES), được chọn vì đặc tính từ tính cân bằng của nó. Độ dày thường dao động từ 0,1mm đến 0,65mm, tùy thuộc vào ứng dụng.

B. Dập phôi và dập

- Dập khuôn lũy tiến: Máy ép tốc độ cao đục lỗ các lớp mỏng từ cuộn thép điện với độ chính xác cực cao.

- Fine Blanking: Được sử dụng cho các lớp cán mỏng hơn, phương pháp này đảm bảo các cạnh mịn và tối thiểu các vệt.

C. Xử lý nhiệt (Ủ)

Ủ làm giảm căng thẳng bên trong do dập, cải thiện tính chất từ tính. Một số nhà sản xuất sử dụng quá trình ủ trung gian cho các ứng dụng hiệu suất cao.

D. Lớp phủ cách nhiệt

Một lớp cách điện mỏng (ví dụ: photphat, oxit hoặc vecni) được áp dụng để ngăn dòng điện xoáy giữa các lớp.

E. Xếp chồng và liên kết

Các lớp mỏng được xếp chồng lên nhau và liên kết bằng cách sử dụng:

- Hàn: Dùng cho các ống khói cứng trong động cơ mô-men xoắn cao.

- Khóa liên động: Các tab cơ học giữ các lớp mỏng lại với nhau.

- Chất kết dính: Được sử dụng trong các ứng dụng chính xác để tránh biến dạng từ tính.

F. Kiểm soát chất lượng

Các kỹ thuật kiểm tra nâng cao, chẳng hạn như quét laze và kiểm tra kích thước, đảm bảo tuân thủ dung sai thiết kế.

3. Những cân nhắc chính khi chọn nhà sản xuất cán màng động cơ

Khi lựa chọn nhà sản xuất cán màng động cơ, các kỹ sư và OEM phải đánh giá một số yếu tố:

A. Chuyên môn về vật liệu

- Kiến thức về các mác thép điện khác nhau (ví dụ M19, M36, M47).

- Có khả năng tạo nguồn vật liệu có tính chất cơ và từ tối ưu.

B. Năng lực sản xuất chính xác

- Dung sai chặt chẽ (thấp đến ± 0,02mm).

- Kỹ thuật dập tiên tiến cho hình học phức tạp.

C. Tùy chỉnh và tạo mẫu

- Tạo mẫu nhanh cho các dự án R&D.

- Linh hoạt trong việc sản xuất các hình dạng và kích cỡ tùy chỉnh.

D. Hiệu quả chi phí

- Tối ưu hóa việc sử dụng vật liệu để giảm chất thải.

- Tính kinh tế nhờ quy mô khi sản xuất số lượng lớn.

E. Thực hành bền vững

- Tái chế phế liệu.

- Quy trình sản xuất tiết kiệm năng lượng.

4. Ứng dụng của tấm ghép động cơ

Cán màng động cơ được sử dụng trong các ngành công nghiệp khác nhau, bao gồm:

- Ô tô: Động cơ EV, hệ thống lái trợ lực.

- Công nghiệp: Máy bơm, máy nén, máy CNC.

- Năng lượng tái tạo: Máy phát điện tua-bin gió.

- Điện tử tiêu dùng: Hệ thống HVAC, máy giặt.

Mỗi ứng dụng yêu cầu thiết kế cán màng cụ thể để đáp ứng yêu cầu về hiệu suất.

5. Xu hướng tương lai trong sản xuất cán màng động cơ

Ngành công nghiệp đang phát triển với những tiến bộ công nghệ:

A. Tự động hóa & dập tốc độ cao

- Máy dập được điều khiển bằng AI để sản xuất nhanh hơn, không có lỗi.

- Robot để xếp chồng và lắp ráp.

B. Vật liệu tiên tiến

- Kim loại vô định hình cho hiệu suất cực cao.

- Cán composite cho các ứng dụng nhẹ.

C. Sản xuất bồi đắp

- Cán màng in 3D để tạo mẫu và sản xuất khối lượng thấp.

D. Sáng kiến bền vững

- Tăng cường sử dụng thép điện tái chế.

- Quy trình sản xuất ít phát thải carbon.

6. Kết luận

Nhà sản xuất cán màng động cơ rất cần thiết cho ngành công nghiệp động cơ điện, cung cấp các bộ phận chính xác giúp động cơ hiệu suất cao, tiết kiệm năng lượng. Khi nhu cầu về xe điện và năng lượng tái tạo tăng lên, vai trò của cán mỏng sẽ càng trở nên quan trọng hơn. Các nhà sản xuất phải tiếp tục đổi mới về vật liệu, quy trình và tính bền vững để đáp ứng những thách thức trong tương lai.

Bằng cách hiểu được sự phức tạp của quá trình sản xuất cán màng động cơ, các kỹ sư và người mua có thể đưa ra quyết định sáng suốt khi lựa chọn nhà cung cấp, đảm bảo hiệu suất và tuổi thọ động cơ tối ưu.

Danh mục sản phẩm

cường độ nén

Quá trình tùy chỉnh

1. Giao tiếp với khách hàng: Để giao tiếp và ghi lại các yêu cầu của khách hàng một cách chi tiết.

2. Thiết kế sơ đồ: Thiết kế theo yêu cầu của khách hàng và duy trì liên lạc với khách hàng.

3. Xác nhận thiết kế: Gửi đề xuất thiết kế và dựa trên phản hồi của khách hàng, Sửa đổi thêm cho đến phiên bản cuối cùng.

4. Sản xuất: Chọn đúng mẫu mã, Và theo thiết kế sản xuất.

5. Kiểm tra & Kiểm tra Chất lượng: Kiểm tra nghiêm ngặt xem sản phẩm có đạt tiêu chuẩn hay không, Loại bỏ mọi vấn đề về chất lượng.

6. Vận chuyển: Đóng gói các sản phẩm đã qua kiểm tra và giao hàng đến địa chỉ của khách hàng.

7. Customer Return Visit: Thường xuyên quay lại thăm khách hàng, Lắng nghe phản hồi của khách hàng.

Bản quyền © Công ty TNHH Công nghệ Cơ điện Chiết Giang Xinzheng Mọi quyền được bảo lưu.

Trang web này sử dụng cookie để đảm bảo bạn có được trải nghiệm tốt nhất trên trang web của chúng tôi.