Lớp màng động cơ cách điện: Hướng dẫn toàn diện

Giới thiệu

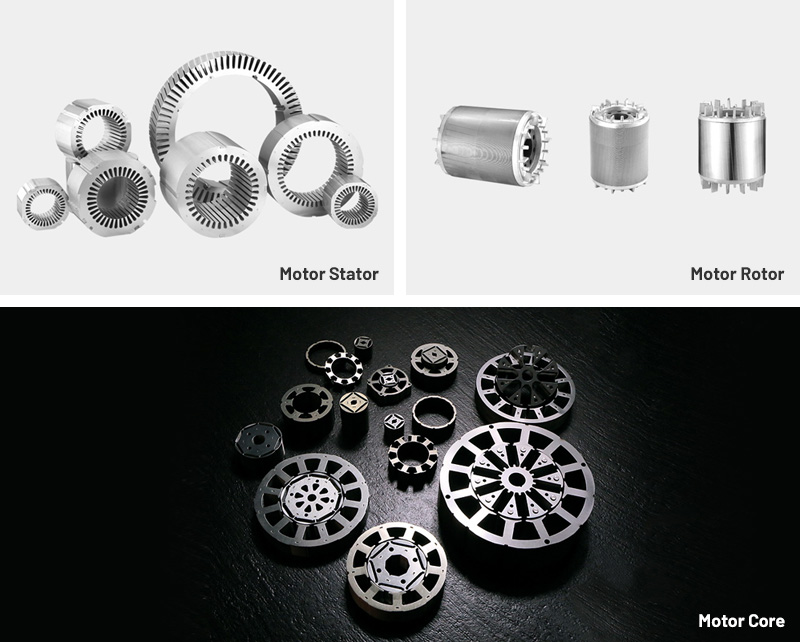

Các tấm động cơ cách điện là một thành phần quan trọng trong việc chế tạo động cơ điện, máy biến áp và các thiết bị điện từ khác. Những lớp mỏng này là những tấm thép điện mỏng xếp chồng lên nhau để tạo thành lõi của động cơ, giúp giảm tổn thất năng lượng và nâng cao hiệu suất. Việc cách nhiệt giữa các lớp mỏng là cần thiết để giảm thiểu dòng điện xoáy, vốn có thể dẫn đến sinh nhiệt và giảm hiệu suất. Bài viết này tìm hiểu chi tiết tầm quan trọng, quy trình sản xuất, vật liệu và ứng dụng của các lớp màng động cơ cách điện.

Tấm dán động cơ cách điện là gì?

Tấm cách điện động cơ là những tấm thép điện mỏng (thường là thép silicon) được phủ một lớp cách điện để ngăn chặn sự tiếp xúc điện giữa các lớp liền kề. Khi xếp chồng lên nhau, những lớp này tạo thành lõi của động cơ điện, máy phát điện và máy biến áp. Lớp cách nhiệt đảm bảo giảm thiểu dòng điện xoáy—dòng tuần hoàn do từ trường xen kẽ gây ra—, nhờ đó giảm tổn thất năng lượng và tích tụ nhiệt.

Tại sao cần cách nhiệt

Nếu không có lớp cách nhiệt, các lớp mỏng sẽ hoạt động giống như một khối kim loại rắn, cho phép dòng điện xoáy lớn chạy qua. Những dòng điện này tạo ra nhiệt do điện trở của vật liệu (tổn thất I2R), dẫn đến sử dụng năng lượng kém hiệu quả và có khả năng hỏng động cơ. Bằng cách cách điện từng lớp, điện trở giữa các lớp tăng lên, hạn chế dòng điện xoáy và cải thiện hiệu suất tổng thể của động cơ.

Vật liệu được sử dụng trong các lớp màng động cơ cách điện

1. Thép điện (Thép Silicon)

- Là vật liệu phổ biến nhất để chế tạo màng động cơ do có tính thấm từ cao và tổn hao lõi thấp.

- Hàm lượng silicon (thường là 1-3%) làm giảm tổn thất trễ.

2. Lớp phủ cách nhiệt

- Lớp phủ hữu cơ: Chẳng hạn như vecni hoặc men, được thi công dưới dạng một lớp mỏng.

- Lớp phủ vô cơ: Bao gồm các lớp photphat hoặc oxit, mang lại độ ổn định nhiệt cao hơn.

- Lớp phủ lai: Kết hợp vật liệu hữu cơ và vô cơ để nâng cao hiệu suất.

3. Vật liệu thay thế

- Kim loại vô định hình (dành cho ứng dụng hiệu suất cực cao).

- Bột sắt hoặc composite từ mềm (đối với thiết kế chuyên dụng).

Quy trình sản xuất tấm dán động cơ cách điện

1. Sản xuất thép tấm

- Thép điện được cán nguội để đạt được độ dày mong muốn (thường là 0,1-0,5 mm).

2. Đục lỗ hoặc cắt laser

- Các tấm thép được cắt thành các hình dạng chính xác (cắt lớp stato và rôto) bằng khuôn hoặc tia laser.

3. Ứng dụng sơn cách nhiệt

- Lớp phủ được áp dụng thông qua quá trình phun, nhúng hoặc hóa học.

- Quá trình bảo dưỡng đảm bảo độ bám dính và độ bền.

4. Xếp chồng và liên kết

- Các lớp mỏng được xếp chồng lên nhau và liên kết bằng cơ chế kết dính, hàn hoặc lồng vào nhau.

5. Xử lý nhiệt (Ủ)

- Một số lớp trải qua quá trình ủ để giảm căng thẳng và cải thiện tính chất từ tính.

Lợi ích chính của tấm dán động cơ cách điện

- Giảm tổn thất dòng điện xoáy: Cải thiện hiệu suất động cơ.

- Sinh nhiệt thấp hơn: Kéo dài tuổi thọ động cơ.

- Cải thiện hiệu suất từ tính: Tăng cường dẫn truyền từ thông.

- Thiết kế nhẹ và nhỏ gọn: Cho phép động cơ nhỏ hơn, hiệu suất cao.

Ứng dụng của màng động cơ cách điện

1. Động cơ điện

- Dùng trong động cơ công nghiệp, động cơ ô tô (EV) và đồ gia dụng.

2. Máy phát điện

- Cần thiết trong tua-bin gió, máy phát điện thủy điện và hệ thống điện dự phòng.

3. Máy biến áp

- Máy biến áp điện và máy biến áp phân phối sử dụng lõi nhiều lớp.

4. Thiết bị điện từ chuyên dụng

- Thiết bị truyền động, cuộn dây điện từ và cảm biến từ tính.

Những thách thức và xu hướng tương lai

1. Tiến bộ vật chất

- Nghiên cứu các loại thép mỏng hơn, có độ thấm cao và lớp phủ tiên tiến.

2. Tính bền vững

- Tái chế các tấm cách nhiệt đặt ra những thách thức do loại bỏ lớp phủ.

3. Tự động hóa trong sản xuất

- Tăng cường sử dụng AI và robot để cắt và xếp chồng chính xác.

4. Ứng dụng tần số cao

- Nhu cầu về lớp phủ được tối ưu hóa cho động cơ tốc độ cao trong xe điện và hàng không vũ trụ.

Phần kết luận

Lớp màng động cơ cách điện đóng một vai trò quan trọng trong các hệ thống cơ điện hiện đại bằng cách nâng cao hiệu suất, giảm tổn thất và tăng cường độ bền. Khi công nghệ phát triển, những tiến bộ trong vật liệu và quy trình sản xuất sẽ tối ưu hóa hơn nữa hiệu suất của chúng, hỗ trợ nhu cầu ngày càng tăng về động cơ tiết kiệm năng lượng trong các ngành công nghiệp trên toàn thế giới.

Danh mục sản phẩm

cường độ nén

Quá trình tùy chỉnh

1. Giao tiếp với khách hàng: Để giao tiếp và ghi lại các yêu cầu của khách hàng một cách chi tiết.

2. Thiết kế sơ đồ: Thiết kế theo yêu cầu của khách hàng và duy trì liên lạc với khách hàng.

3. Xác nhận thiết kế: Gửi đề xuất thiết kế và dựa trên phản hồi của khách hàng, Sửa đổi thêm cho đến phiên bản cuối cùng.

4. Sản xuất: Chọn đúng mẫu mã, Và theo thiết kế sản xuất.

5. Kiểm tra & Kiểm tra Chất lượng: Kiểm tra nghiêm ngặt xem sản phẩm có đạt tiêu chuẩn hay không, Loại bỏ mọi vấn đề về chất lượng.

6. Vận chuyển: Đóng gói các sản phẩm đã qua kiểm tra và giao hàng đến địa chỉ của khách hàng.

7. Customer Return Visit: Thường xuyên quay lại thăm khách hàng, Lắng nghe phản hồi của khách hàng.

Bản quyền © Công ty TNHH Công nghệ Cơ điện Chiết Giang Xinzheng Mọi quyền được bảo lưu.

Trang web này sử dụng cookie để đảm bảo bạn có được trải nghiệm tốt nhất trên trang web của chúng tôi.